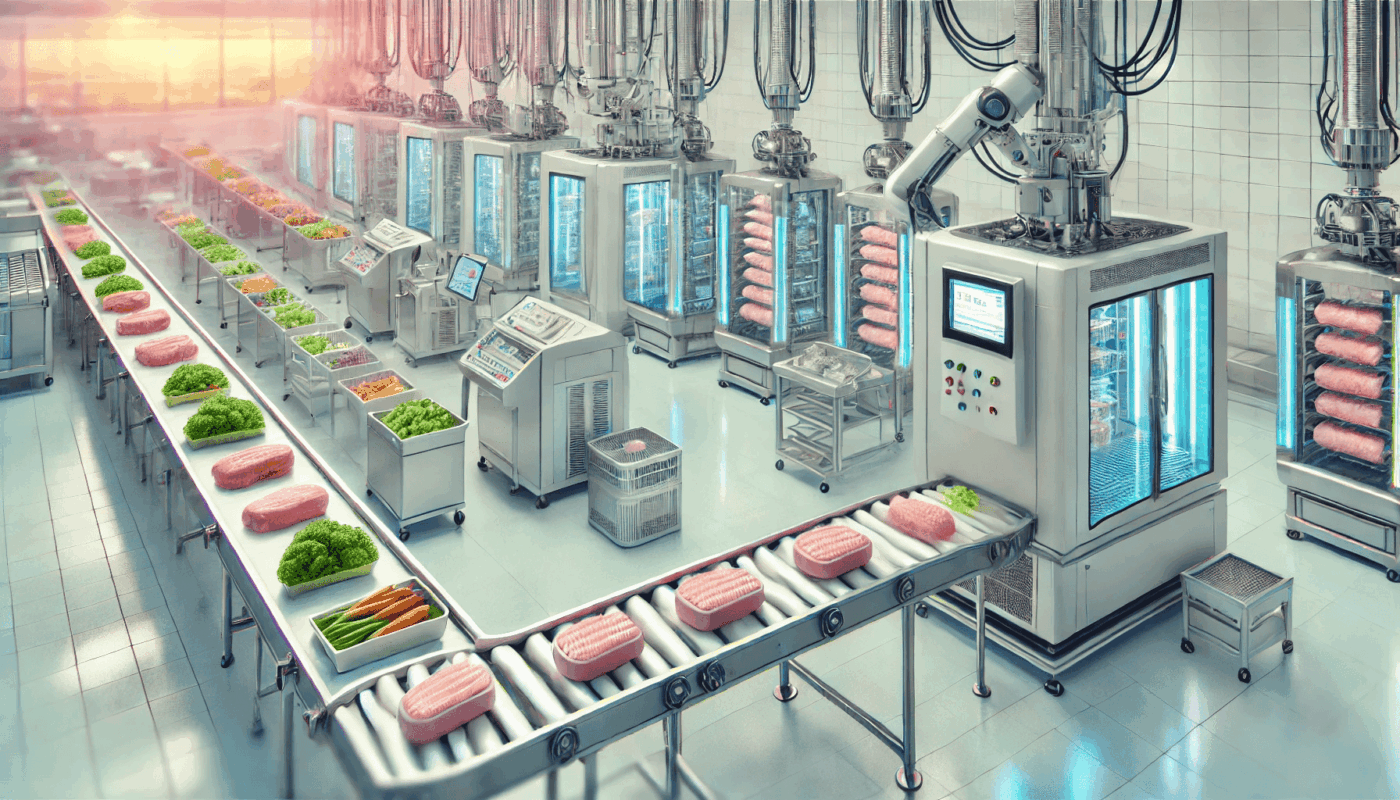

Адаптация технологического оборудования под особенности мясной продукции — ключ к устойчивому развитию пищевого производства и соблюдению гигиенических требований на всех этапах. Современный рынок диктует спрос на рецептуры с нетипичными добавками, альтернативными источниками белка и сложными методами обработки. Всё это требует тонкой настройки как отдельных модулей, так и интеграции всей технологической линии. Если оборудование не адаптировано должным образом, оно превращается в препятствие на пути внедрения новых решений.

Точная дозировка, стабильная структура продукта и защита его свойств при обработке — вот задачи, которые решают технологи и инженеры в тандеме. Их сотрудничество особенно важно в условиях внедрения автоматизации, где каждый элемент — от простого дозатора до многофункционального манипулятора — должен соответствовать строгим требованиям конкретной рецептуры. Надёжные фасадные материалы в санитарно чувствительных зонах, таких как лаборатории и перерабатывающие предприятия, также обязаны поддерживать стандарты гигиены, и аналогичный подход следует применять и внутри производственного процесса — к оборудованию.

Адаптация оборудования требует не шаблонных решений. Наиболее эффективными становятся модульные конструкции, которые легко переоснащаются под специфику продукта. Интеллектуальные системы управления, анализирующие параметры сырья и условия внешней среды, позволяют автоматически корректировать процесс. Особенно это актуально при работе с капризными смесями, чувствительными к температуре и влажности. Такая гибкость обеспечивает не просто возможность создания новой рецептуры, но и её стабильное производство в рамках постоянного потока.

Инженерные решения и настройка узлов

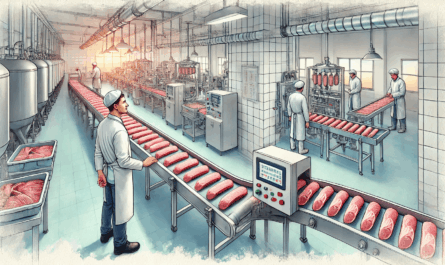

Под новые рецептуры необходима тонкая перенастройка рабочих параметров оборудования, включая скорость, давление, температуру и последовательность операций. Даже минимальное отклонение в этих параметрах способно изменить текстуру, вкус и срок хранения готового изделия. Это требует участия квалифицированных специалистов, обладающих знаниями как в области пищевых технологий, так и в промышленной автоматизации. Они анализируют свойства сырья и проектируют алгоритмы работы, исключающие сбои на этапе смешивания и формовки.

Важную роль играет выбор материалов и покрытий контактных поверхностей. Некоторые компоненты нестандартных рецептур — например, кислотообразующие ингредиенты или ферментированные добавки — могут вступать в реакцию с металлом или вызывать коррозию. Поэтому инженеры используют стойкие к химии сплавы, полимеры и покрытия, способные выдерживать длительную эксплуатацию без потери свойств. Надёжность и безопасность производственного процесса напрямую зависят от этих технических решений.

Дополнительной задачей становится интеграция адаптивных сенсоров и автоматических корректирующих систем. С их помощью оборудование «учится» в реальном времени — реагирует на изменения плотности фарша, влажности или вязкости. Такие функции особенно актуальны при производстве изделий с нестабильным составом, например, с добавлением овощных или злаковых компонентов. Это позволяет добиться стабильности конечного продукта даже при варьировании исходных параметров.

Автоматизация под индивидуальные параметры

Каждая нестандартная рецептура требует настройки производственного цикла под уникальные физико-химические свойства. Автоматизация становится не просто удобством, а необходимым элементом обеспечения стабильности при многокомпонентных смесях. Управляющие программы переписываются с учётом новых задач, включая изменение алгоритмов замеса, формования и термообработки. Это позволяет оперативно адаптировать производственные линии без капитального вмешательства в конструкцию оборудования.

Универсальные линии сегодня дополняются адаптивными модулями, которые можно оперативно менять или перенастраивать. Например, в системах дозирования появляются функции автоматической калибровки при смене партии сырья. Чтобы реализовать такую гибкость, внедряются многоступенчатые блоки контроля, включающие в себя:

- сенсоры давления и вязкости;

- камеры визуального анализа консистенции;

- системы температурного сканирования продукта;

- контроллеры, автоматически регулирующие скорость подачи.

Эти технологии особенно важны при производстве изделий с переменным содержанием влаги или включением волокнистых структур. Без такой точной подстройки оборудование может либо перегружаться, либо терять эффективность. Повышенная чувствительность к параметрам приводит к снижению брака и минимизации отходов. В результате повышается рентабельность при выпуске даже небольших партий продукции.

Интеграция с ИТ-системами и цифровая оптимизация

Разработка рецептур и техническая настройка всё чаще опираются на комплексные цифровые модели. Использование цифровых двойников позволяет заранее спрогнозировать, как оборудование поведёт себя при заданных параметрах смеси. Это значительно ускоряет процесс внедрения новых продуктов без потерь времени на длительные тестирования. Такой подход сокращает количество итераций и снижает затраты на опытные партии.

Современные ИТ-решения объединяют в себе функциональность систем управления производством, контроля качества и логистики. Интеграция с ERP и MES позволяет оперативно реагировать на изменения требований рынка. Особенно ценной становится возможность централизованного мониторинга состояния линий и настройки производственных сценариев. Такой уровень управления повышает прозрачность и предсказуемость технологических процессов.

Дополнительно внедряются элементы машинного обучения, анализирующие поведение оборудования и предсказывающие возможные отклонения. Это создаёт условия для предиктивного ремонта и стабилизации выпуска продукции. Чем больше данных накапливается, тем точнее становятся модели регулировки параметров. Всё это помогает сохранять постоянное качество даже при варьирующемся составе рецептуры.

Перспективы развития и новые вызовы

Спрос на уникальные мясные изделия будет только расти, и это требует всё более гибких и интеллектуальных производственных решений. Основной задачей станет адаптация к переменному сырью, не нарушающая стабильность производственного потока. Это особенно важно в условиях нестабильного снабжения и повышенного внимания к локальному производству. От оборудования требуется не просто высокая производительность, но и способность «думать» в рамках заданного алгоритма.

Следующий этап — создание самообучающихся систем, способных не только настраивать параметры, но и оптимизировать последовательность операций. Такие технологии позволят резко сократить подготовительный этап и быстро переходить от идеи к серийному производству. Всё это приведёт к трансформации ролей операторов и технологов, делая их частью интеллектуального производственного процесса. Рутинные задачи перейдут к автоматике, а человек сосредоточится на контроле и улучшении логики.

Важно понимать, что реализация этих подходов требует инвестиций и квалифицированного персонала. Но именно такой путь открывает возможности для быстрой реакции на потребности рынка и формирования устойчивого конкурентного преимущества. Будущее пищевого производства строится на балансе между технологичностью и гибкостью, где каждая рецептура становится проектом с уникальной архитектурой.

Вопросы и ответы

Это позволяет сохранить стабильность качества продукции и сократить брак при использовании сложных или нестандартных ингредиентов.

Используются сенсоры, адаптивные контроллеры, цифровые двойники и системы машинного обучения.

Сочетание гибкости и автоматизации без потери производительности и качества.